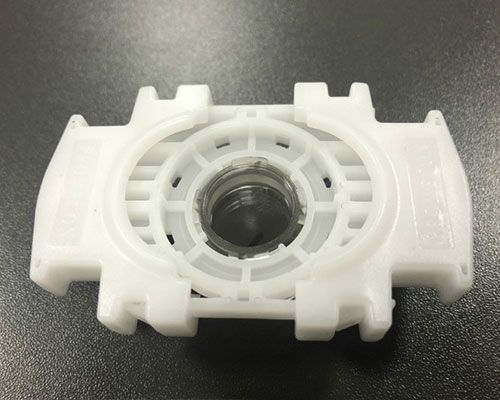

在我們塑料模具加工的時候,注塑模腔設計注塑件的外形尺寸小。為提高生產效率,采用模具的模具力分布,采用型腔和雙型腔結構,型腔對稱排列。分型面位于注塑件大的部位,這不但有利于注塑件的脫模,而且比較重要的部分是注塑件的幾何公差部分是相同的。選擇分型面以實現半形狀。這樣可以很好的保證注塑件的形狀公差在合理的范圍內。

由于注塑件體積小,尺寸公差要求高,可采用整體嵌件結構,通過電火花加工直接在嵌件上加工型腔。整體刀片具有強度高、剛性好、不變形等特點。由于塑料模具具有多腔結構,因此需要設計主流道和支流道。主通道由澆道襯套組成。為了便于澆口和冷料從主通道中排出,將主通道設計成具有傾斜角度和內壁表面粗糙度的圓錐形。

為保證開模時注塑件能停留在活動件內,在冷料孔處設有拉桿。流道置于活動壓板上,便于加工。半圓截面可以直接用球頭立銑刀加工。注塑件的表面粗糙度要求很高。為了不影響注塑件的外觀,外澆口采用40°的傾角,這樣在推動注塑件時,澆口和注塑件可以自動切斷和分離。

在塑料注射成型過程中,ABS熔體通常來自澆口的外側,通過澆口襯套和分流道。在塑料熔體填充過程中,需要及時排除型腔內的空氣和熔體分解產生的少量氣體。模具頂出不當造成的缺陷包括充模阻力增加,導致充模困難。另外,在型腔不易排出的部分產生氣體,使少量氣體被堵在型腔的拐角處無法排出,導致塑料熔體填充不足,導致成型件缺肉的缺陷。