對于尺寸和形狀精度要求較高的零件,注塑加工廠的設計人員應仔細設計,滿足精度要求。設計時間和能耗應該保持在相對合理的范圍內;整體尺寸統一。在模具設計過程中,一些設計者沒有在模具設計和制造過程中嚴格遵守工藝規程或明確規定。因此,這些注塑加工廠的設計師的設計水平并不能用統一的標準來衡量。隨著塑料制品使用量的增加,不同場合使用的塑料制品的精度要求也不同。采取一些措施,努力的提高模具設計的效率和科學性,進而能夠解決出現的問題,提高相關設計效率,提高塑料制品的可靠性,提高產品的經濟效益等等。

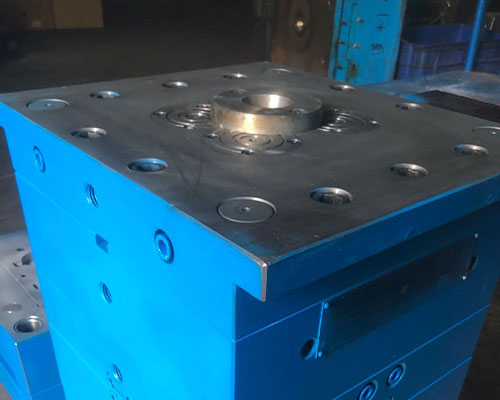

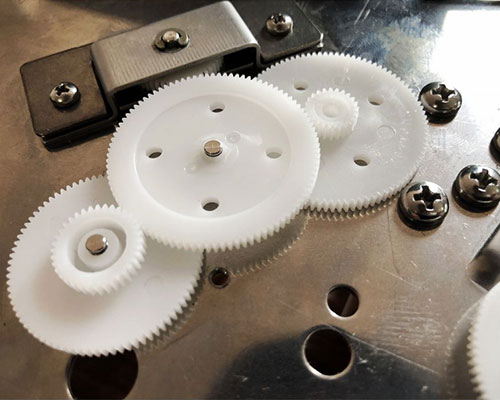

在我們注塑加工廠進行模具加工的時候,為提高生產效率,根據模具的模具應力分布不同,采用型腔和雙型腔結構,型腔對稱排列。分型面位于注塑件大的部位,這不但有利于注塑件的脫模,而且比較重要的部分是注塑件的幾何公差部分是相同的。選擇分型面以實現半形狀。這樣可以很好的保證注塑件的形狀公差在合理的范圍內。由于注塑加工廠生產的注塑件體積小,尺寸公差要求高,可采用整體嵌件結構,通過電火花加工直接在嵌件上加工型腔。整體刀片具有強度高、剛性好、不變形等特點。

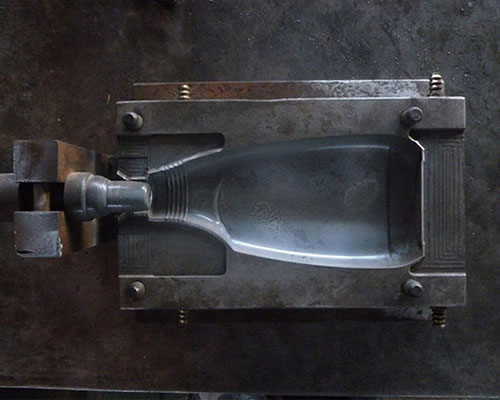

大型注塑加工生產的模具的分類:在模具線上,開模時產品與產品一起脫模。設計簡單,易于加工,成本低,所以更多的人使用大噴嘴系統工作。噴嘴模具:流道和澆口不在分型線上,通常直接在產品上,所以需要額外設計一套噴嘴分型線,設計比較復雜,加工也比較困難。通常,選擇取決于產品要求。另一種大型注塑加工生產的是熱流道模具:這種模具的結構與噴嘴的結構大致相同。較大的區別是流道是在一個或多個恒溫的熱流道板和熱噴嘴中。無冷料脫模、流道、澆注。端口直接在產品上,因此流道不需要脫模。

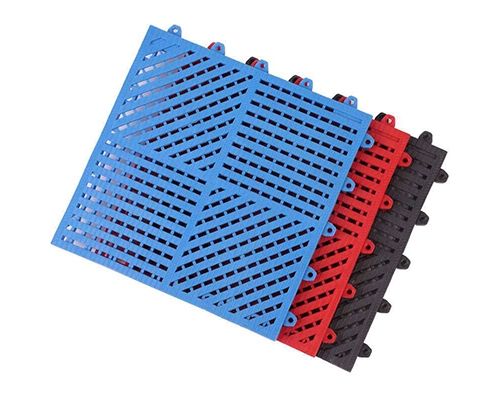

注塑加工廠生產的高膨脹聚苯乙烯成型模具結構:是利用可發性聚苯乙烯成型各種所需形狀的泡沫包裝材料的模具。原理:聚苯乙烯可以在模具中進行蒸汽成型,包括通過泡沫模具和液壓機進行簡單的手動操作。用途:主要用于生產工業產品的包裝制品。注塑加工廠生產的吸塑模具結構:用于以塑料板、板為原料,成型一些比較簡單的塑料制品。原理:采用真空法或壓縮空氣成型法將塑料板、片固定在模具或沖頭上。當軟化時,它會變形并粘附在模具的型腔上以獲得所需的成型產品。應用:模壓制品主要用于生產一些日用品、食品和玩具。

注塑加工廠生產的模具的行位結構:走線要順暢,接觸面要開闊。行位需要安裝使線彈出的彈簧,并安裝限位裝置。HuffBlock沿高度方向移動的總高度不得超過導向室的2/5。注塑加工廠生產的模具的彈射機構:當膠件損壞時,需要用拇指調整,使其不會變形,發白不影響膠件外觀。頂針機構需要靈活、可靠、無功能。當拇指上表面與圓柱體上部不平時,應將拇指與圓柱體定位。驅動器的直徑和長度需要合理設置。為保證工藝質量,應盡量縮短工藝流程,盡量減小截面積,以縮短充填和冷卻時間。流道通常應提供冷井。

為保證注塑加工廠開模時注塑件能停留在活動件內,在冷料孔處設有拉桿。流道置于活動壓板上,便于加工。半圓截面可以直接用球頭立銑刀加工。注塑加工廠生產注塑件的表面粗糙度要求很高。在塑料注射成型過程中,ABS熔體通常來自澆口的外側,通過澆口襯套和分流道。在塑料熔體填充過程中,需要及時排除型腔內的空氣和熔體分解產生的少量氣體。模具頂出不當造成的缺陷包括充模阻力增加,導致充模困難。另外,在型腔不易排出的部分產生氣體,使少量氣體被堵在型腔的拐角處無法排出,導致塑料熔體填充不足,導致成型件缺肉的缺陷。