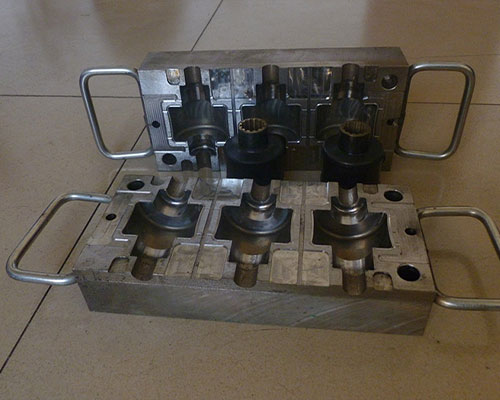

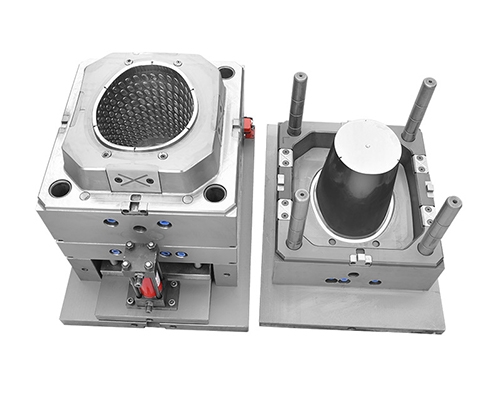

塑料模具加工公司在設計模具時需要考慮以下幾點:根據塑件的使用性能和成型性能確定分型面和澆口位置。考慮塑料模具加工公司在模具制造工程的可制造性,根據設備條件和技術實力確定設計方案,確保模具從整體到零件易于加工,易于保證尺寸精度。考慮注射生產率,增加單位時間內注射次數,縮短成型周期。有精度要求的孔、柱、凸、凹的尺寸和結構顯示在模具中,即塑件成型后不加工或少加工。模具結構力求簡單適用,穩定可靠,周期短,成本低,易組裝、易維修、易更換易損件。模具材料的選擇與加工。

由于塑料模具加工公司需要面對產品的多樣性和模具的頻繁更換,在模具加工完成一個生產周期后,一般將這些模具存放在倉庫中,直到下一個生產周期。但是,一些塑料模具加工公司對模具的保存不夠重視,導致在存放過程中生銹、表面光潔度下降,導致產品質量下降,廢品率高。要提高注塑模具的質量,保養和維護是非常重要的。隨著生產時間的延長,冷卻通道容易沉積水垢、銹、油泥和藻類,使冷卻通道部分變小、變窄,大大降低了冷卻液與模具之間的熱交換率,增加了公司的生產成本。

塑料模具加工公司在模具制作過程中的注意事項:檢查模具狀況。檢查和設置設備。讓操作者了解過程中潛在的問題,包括(模具、機器、生產限制)。產品完成后,機器和模具將需要較小的步驟或等待(根據不同的要求采取措施)。塑料模具加工公司對于模具保養注意事項:確定保養模具的預期用途。決定如何保存模具。如果要清掉分區,請檢查它是否標記清楚。根據面部的不同需要,采取適當的保養程序。零件修好后,應安裝元件。組裝完成后,不能先執行。首先確認模具移動的順序。每次保養后,仔細檢查和驗證相關的部分。注塑廠家的質量員工可以確保他們是正確的,然后才能繼續生產。

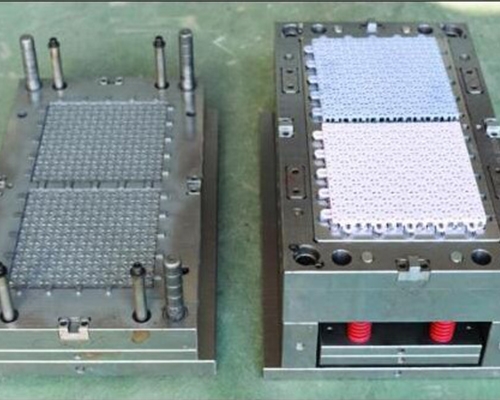

現代工業對塑料模具加工公司注塑模具的要求不僅在于精度,而且對其內在質量要求也逐漸提高,但無論是原始模具還是注塑成型技術都無法達到這些高的標準。為了符合這一要求,塑料模具加工公司需要開發和應用新技術。這也包括注塑模具的新技術。通常,注塑機的鎖模力與設備的模具工作臺面積成正比。當用注塑模具或塑料模具成型較大的平面塑件時,塑件的投影面積往往較大,但要求合模力較小。為了充分利用注塑機的鎖模力,應采用疊層模具。該技術可以將模具設計成兩層型腔,并在脫模時將塑件從兩個分型面頂出。

在我國現階段,隨著塑料模具加工公司在精密塑料模具加工的高速擴展,這種速度是十分的快速的,在社會的不斷發展中占有不可忽視的地位。近年來通過精密塑料模具完成的工業產品比例有所增加,粗加工件占70%,精加工件占50%;即使在某些行業的零件生產中,精密模具加工的零件也能達到90%以上,這些包括電腦、照相機以及通訊工具、儀器和儀表等等。我國塑料模具加工公司的精密注塑模具的設計開發也相當快。塑料模具約占整個模具行業的30%。預計將占在模具總量中的比重仍會逐漸提高,發展速度會快于其他模具。

有一種稱作塑料模具加工公司的自動送料注塑加工,這種技術是隨著我國技術和工藝水平的不斷提高,自動化技術在注塑模具行業中廣泛應用建立起來的。自動化主要體現在注塑成型過程中物料的自動轉移和傳感器輸送的物料量的測量,從而實現物料的自動轉移。動態鎖模,并使用機器人確保注塑機快速連續生產。應用如今,國家大力提倡節能增效,倡導產業升級。塑料模具加工公司所建立的注塑行業正朝著國家要求的低碳、節能減排方向快速發展。其中,高光不噴涂模具和一體式注塑模具占有重要地位。