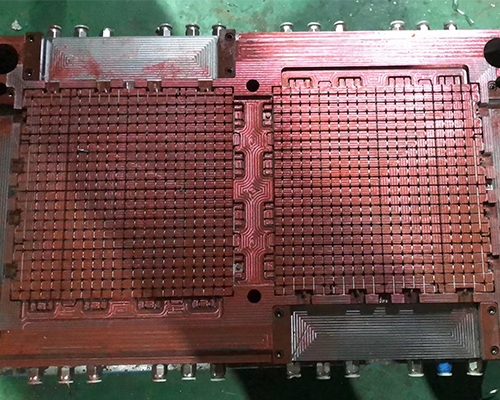

開模注塑公司生產的熱流道模具的使用不僅減少流道結塊,降低了原材料成本,而且縮短了回收料的加工時間。而開模注塑公司生產的冷流道注塑模具的使用,往往會出現凹痕、縮孔、變形等缺陷。使用熱流道模具可以減少這些缺陷的發生,縮短產品成型周期。自動化生產水平進一步降低了零件的報廢率,提高了產品質量。擴大應用范圍。隨著注塑模具的不斷發展,熱流道技術已經進入注塑模具加工的成熟階段,熱流道注塑模具的應用范圍也逐漸擴大。大多數熱塑性塑料和一些特別材料,如高溫塑料和熱塑性彈性體都可以加工。

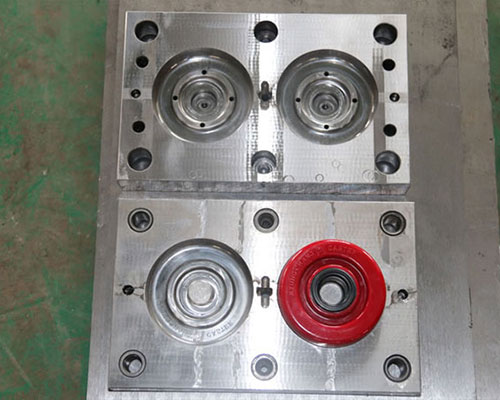

開模注塑公司在生產工程塑料時對于抗磨性也提出了很高的要求。機器的零件相互配合,這個過程不能防止零件相互摩擦,所以用工程塑料注射成型的零件的注塑模具需要能夠承受高強度的摩擦。這是判斷工程塑料的注塑成型工藝是否合格的重要的規范。當然,判斷工程塑料的性能還有其他標準,比如耐腐蝕、耐低溫等!總之,開模注塑公司在生產大型注塑成型的過程比較復雜。需要注意工程塑料的性能,比如:注塑機的性能,注塑模具的性能!只要這些環節到位,就可以防止工程塑料在注塑過程中出現不合格產品。

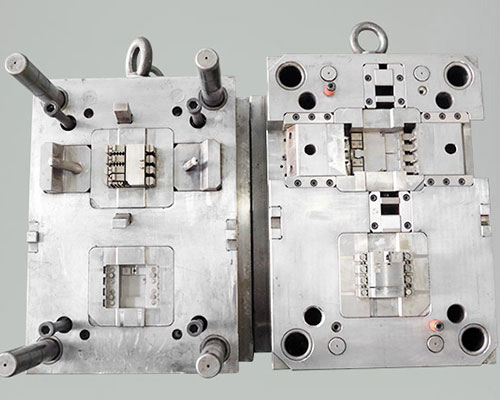

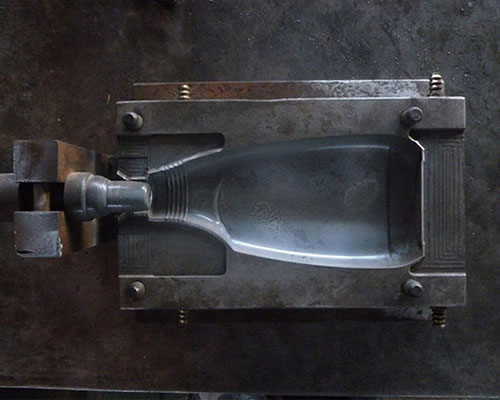

開模注塑公司在設計模具時需要考慮以下幾點:根據塑件的使用性能和成型性能確定分型面和澆口位置。考慮開模注塑公司在模具制造工程的可制造性,根據設備條件和技術實力確定設計方案,確保模具從整體到零件易于加工,易于保證尺寸精度。考慮注射生產率,增加單位時間內注射次數,縮短成型周期。有精度要求的孔、柱、凸、凹的尺寸和結構顯示在模具中,即塑件成型后不加工或少加工。模具結構力求簡單適用,穩定可靠,周期短,成本低,易組裝、易維修、易更換易損件。模具材料的選擇與加工。

開模注塑公司在生產熱流道注塑模具的過程中,產品在注塑成型后即可完成,這就省去了修整澆口和回收加工通道的步驟。與開模注塑公司生產冷流道模具相比,熱流道注塑模具加工的開合行程和工件的脫模時間大大縮短,不但有利于生產的自動化,而且大大提高了生產效率和質量。減少浪費,提高產品質量。在熱流道注塑模具加工的生產過程中,由于無需去掉骨料,原料中沒有過度加工的澆口料,可顯著提高產品質量;同時,由于塑料始終處于熔融狀態,塑料在流動過程中造成的壓力損失小,因此更容易實現產品的低壓注塑。

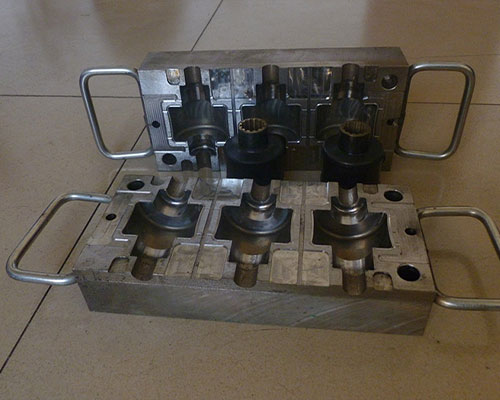

隨著開模注塑公司在生產注塑模具加工業的不斷發展。競爭壓力也越來越大,為了在激烈的競爭中生存,需要不斷的創新。在這里將介紹它所應用的CAPP系統的主要特點。開模注塑公司所用的CAPP系統自動化設計的特點是模具自動化設計,它有很強的針對性和易用性。針對性:根據注塑企業規模和企業特點,開發適合企業自動化生產的CAPP系統,保證生產過程中生產成本的降低和生產效率的提高。易用性:軟件的界面設計是根據注塑模具加工的實際生產要求設計的。相關人員使用時只需在系統的指導下進行生產即可。