作為注塑模具廠家應注意清潔流道,對于熱流道模具,加熱和控制系統的維護有助于防止生產故障,因此尤為重要。因此,在每個生產周期結束后,應使用歐姆表測量模具上的帶式加熱器、棒狀加熱器、加熱探頭和熱電偶。如有損壞,應及時更換模具,比較并做好記錄,發現問題,適時采取對策。注塑模具廠家還應注意模具的表面保養。它直接影響產品的表面質量。重點是防止腐蝕。因此,選擇合適的、專業的防銹油就顯得尤為重要。完成生產任務后,應根據不同的注塑材料仔細去掉注塑殘留物。

注塑模具廠家在模具加工遇到的4大問題。注塑時澆口出料故障:在加工過程中,澆口和澆口套粘在一起,很難拆卸。開模時,需要敲擊噴嘴,松動后才能脫模。注塑模具廠家的模具部分導柱磨損:當塑件壁厚和側面不均勻或不對稱時,材料流動時,壓力會隨著厚度和壁厚的變化而變化。更大的模具:大模具本身受力不均勻,動模和定模發生位移。在注塑過程中,一個很大的橫向偏移力施加到導柱上。一旦開模,導柱就彎曲了。加工過程中動模板變形:有的模具廠家在設計模具零件的時候不知道這么大的力而改變設計尺寸,或者用低強度板代替高強度板。

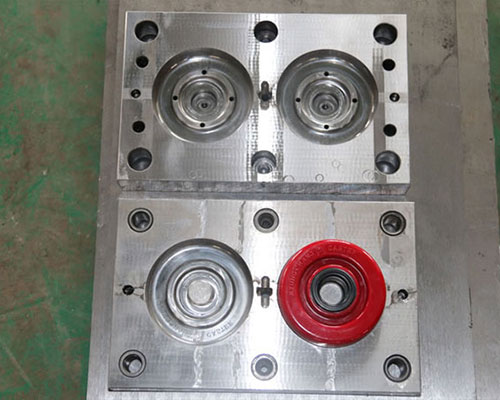

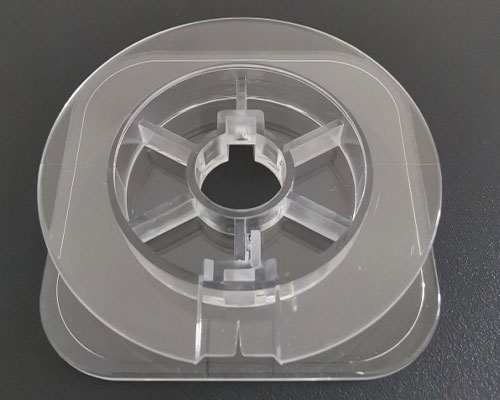

大燈反光罩的內表面要求非常高,粗糙度非常小。它不允許拇指和鑲嵌標記。因此,需要采用定模成型,外表面要求比較低,采用動模成型。這種塑料件是汽車比較重要的外飾件之一。是表面需要真空電鍍的高光零件。注塑模具廠家在設計這種模具時,首先要注意模具材料的選擇。由于BMC材料流動性差,需要在活動模板型腔周圍設計溢流槽。溢流槽底部需設計推桿,以方便物料的排出。BMC熱固性材料填充玻璃纖維,注塑模具廠家對這種模具要求高抗磨性、熱紅硬性和抗熱疲勞性。為了保證定模的準確定位,模具的定模采用四個角和四個邊定位。

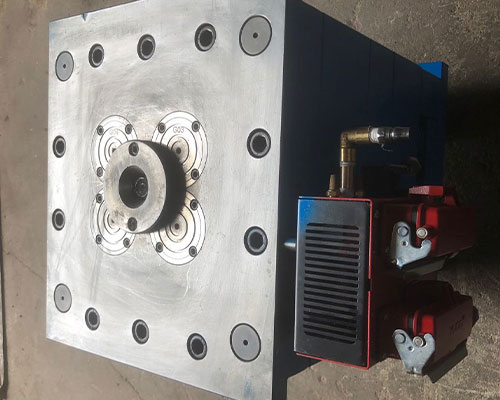

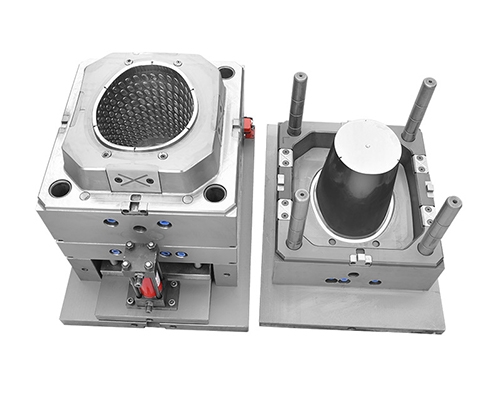

注塑模具廠家在加工模具時遇到巨大的體積和重量問題:在加工大型模具時,如何應對自身龐大的尺寸和重量,是加工企業面臨的主要挑戰。注塑模具廠家在對大型模具的加工時往往需要大量勞動力、專門設備、多次調試合模。加工精度也受很多潛在因素的影響,不易保證。在塑料模具產品的生產過程中,模具結構對零件的質量有著重要的影響。合理的澆注系統設計可以優化模具加工過程中聚合物熔體的溫度場、流場和應力場;冷卻系統的合理設計是保證冷卻過程中冷卻效率和均勻性的前提。根據成型方法的不同,可分為不同類型的模具。

在工業領域里注塑模具廠家對于注塑模具成型說難不難說容易也不容易,但不是可以隨隨便便就可以做好的。由于注塑模具廠家在注塑成型過程中涉及到很多學科的相關知識,如果沒有一些了解,很容易出現一些錯誤,從而導致注塑成型的工件出現缺陷。所以在注塑加工過程中,我們需要注意多個參數,以確保注塑過程的有序、正常停止。首先要做的是注意熔體的運動方向。如果熔體鉆過縫隙,后期會形成毛刺;如果是垂直的,會受到功率和運動速度的影響,也會形成毛刺。換句話說,需要以適當的形式進行。