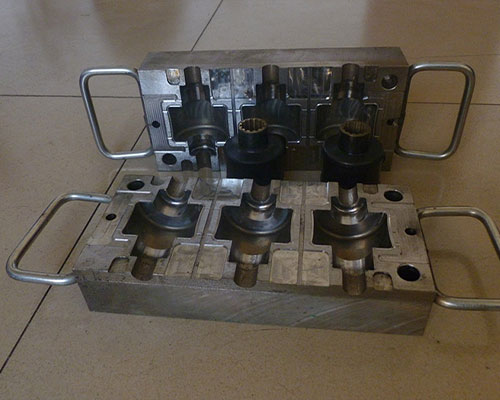

注塑模具加工廠家在模具加工遇到的4大問題。注塑時澆口出料故障:在加工過程中,澆口和澆口套粘在一起,很難拆卸。開模時,需要敲擊噴嘴,松動后才能脫模。注塑模具加工廠家的模具部分導柱磨損:當塑件壁厚和側面不均勻或不對稱時,材料流動時,壓力會隨著厚度和壁厚的變化而變化。更大的模具:大模具本身受力不均勻,動模和定模發生位移。在注塑過程中,一個很大的橫向偏移力施加到導柱上。一旦開模,導柱就彎曲了。加工過程中動模板變形:有的模具廠家在設計模具零件的時候不知道這么大的力而改變設計尺寸,或者用低強度板代替高強度板。

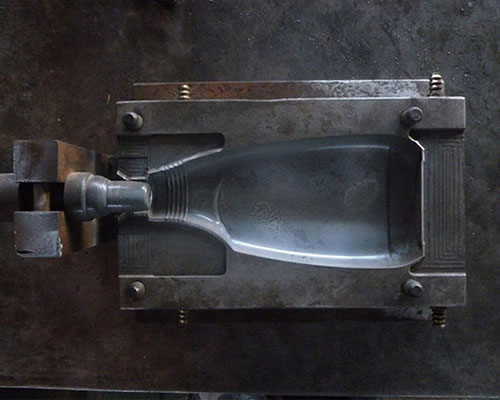

有一些模具因塑料件薄而深,注塑模具加工廠家在注塑加工點澆口流道系統設計使得整體型芯和型腔耗材過大,制造過程需要線切割或電火花加工,加工效率低。因此,型芯和型腔設計成嵌件形式,而且采用楔面定位。在注塑模具加工廠家生產的注塑模具結構中,塑件由推板配合限位拉機構和拉塞頂出,節省了頂出行程空間,降低了模具高度。澆注系統分析與設計隨著壁厚的減小,薄殼塑件的冷卻速度增加,從而形成薄殼對于塑件,澆口尺寸應大于壁厚,采用注射成型,以保證成型時有足夠的熔體流入模腔,并在澆口冷凝前適當保持壓力。

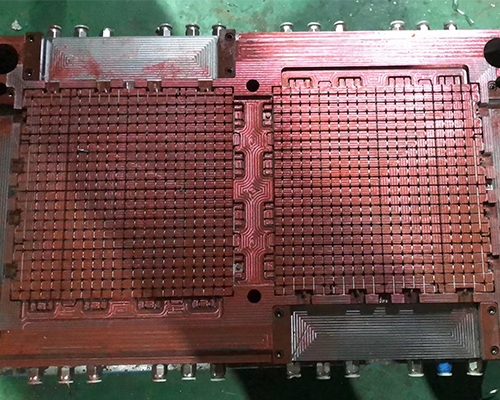

注塑模具加工廠家生產的擠壓模結構:用于成型塑料制品連續形狀的模具。原理:固體塑料在擠出機加熱和擠出螺桿旋轉的條件下熔融塑化,由模具的具體形狀制成模具的截面和形狀。應用:廣泛用于電線電纜涂層、型材等的加工。注塑模具加工廠家生產的壓縮模具結構:包括壓縮成型和注射成型。它們是一種主要用于成型熱固性塑料的模具,相應的設備是壓力成型機。原理:壓縮成型法根據塑料的特性將模具加熱到成型溫度,在壓力的作用下,被擠入型腔并硬化。應用:廣泛用于包裝電器元件。用于制作壓縮成型的材料與注塑模具的材料基本相同。

注塑模具加工廠家在設計模具時需要考慮以下幾點:根據塑件的使用性能和成型性能確定分型面和澆口位置。考慮注塑模具加工廠家在模具制造工程的可制造性,根據設備條件和技術實力確定設計方案,確保模具從整體到零件易于加工,易于保證尺寸精度。考慮注射生產率,增加單位時間內注射次數,縮短成型周期。有精度要求的孔、柱、凸、凹的尺寸和結構顯示在模具中,即塑件成型后不加工或少加工。模具結構力求簡單適用,穩定可靠,周期短,成本低,易組裝、易維修、易更換易損件。模具材料的選擇與加工。