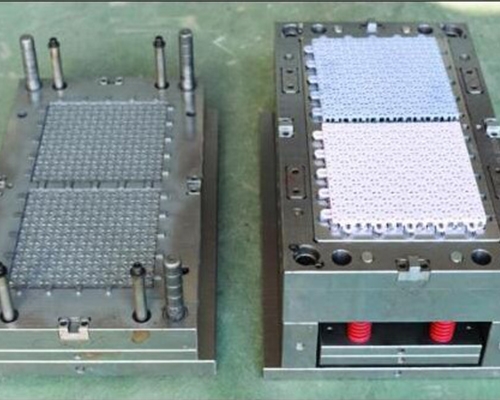

現(xiàn)代工業(yè)對注塑加工廠注塑模具的要求不僅在于精度,而且對其內在質量要求也逐漸提高,但無論是原始模具還是注塑成型技術都無法達到這些高的標準。為了符合這一要求,注塑加工廠需要開發(fā)和應用新技術。這也包括注塑模具的新技術。通常,注塑機的鎖模力與設備的模具工作臺面積成正比。當用注塑模具或塑料模具成型較大的平面塑件時,塑件的投影面積往往較大,但要求合模力較小。為了充分利用注塑機的鎖模力,應采用疊層模具。該技術可以將模具設計成兩層型腔,并在脫模時將塑件從兩個分型面頂出。

注塑加工廠生產的擠壓模結構:用于成型塑料制品連續(xù)形狀的模具。原理:固體塑料在擠出機加熱和擠出螺桿旋轉的條件下熔融塑化,由模具的具體形狀制成模具的截面和形狀。應用:廣泛用于電線電纜涂層、型材等的加工。注塑加工廠生產的壓縮模具結構:包括壓縮成型和注射成型。它們是一種主要用于成型熱固性塑料的模具,相應的設備是壓力成型機。原理:壓縮成型法根據塑料的特性將模具加熱到成型溫度,在壓力的作用下,被擠入型腔并硬化。應用:廣泛用于包裝電器元件。用于制作壓縮成型的材料與注塑模具的材料基本相同。

作為注塑加工廠應注意清潔流道,對于熱流道模具,加熱和控制系統(tǒng)的維護有助于防止生產故障,因此尤為重要。因此,在每個生產周期結束后,應使用歐姆表測量模具上的帶式加熱器、棒狀加熱器、加熱探頭和熱電偶。如有損壞,應及時更換模具,比較并做好記錄,發(fā)現(xiàn)問題,適時采取對策。注塑加工廠還應注意模具的表面保養(yǎng)。它直接影響產品的表面質量。重點是防止腐蝕。因此,選擇合適的、專業(yè)的防銹油就顯得尤為重要。完成生產任務后,應根據不同的注塑材料仔細去掉注塑殘留物。

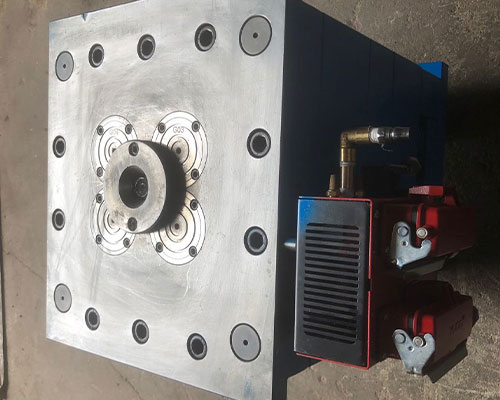

注塑加工廠在加工模具時型腔的表面的要求是比較嚴格的,所以在淬火和加熱的時候,要能夠保證型腔表面不發(fā)生氧化、脫碳、腐蝕、過熱等現(xiàn)象,應在防護罩內加熱。氣氛爐或鹽浴爐經嚴格脫氧后。如果使用普通箱式電阻爐,應在模腔內表面涂上保護劑,在控制升溫速度的同時,冷卻時選擇溫和的冷卻介質,控制冷卻速度,避免在淬火過程中變形、開裂和報廢。一般熱浴淬火較好,也可采用預冷淬火。注塑加工廠在淬火后應及時回火,回火溫度應高于模具工作溫度,回火時間要充足。