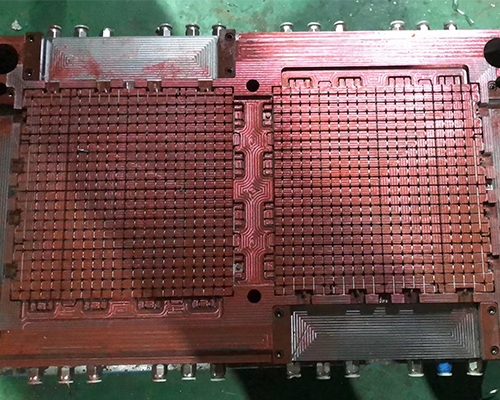

塑料注塑模具廠家在設計模具時需要考慮以下幾點:根據塑件的使用性能和成型性能確定分型面和澆口位置。考慮塑料注塑模具廠家在模具制造工程的可制造性,根據設備條件和技術實力確定設計方案,確保模具從整體到零件易于加工,易于保證尺寸精度。考慮注射生產率,增加單位時間內注射次數,縮短成型周期。有精度要求的孔、柱、凸、凹的尺寸和結構顯示在模具中,即塑件成型后不加工或少加工。模具結構力求簡單適用,穩(wěn)定可靠,周期短,成本低,易組裝、易維修、易更換易損件。模具材料的選擇與加工。

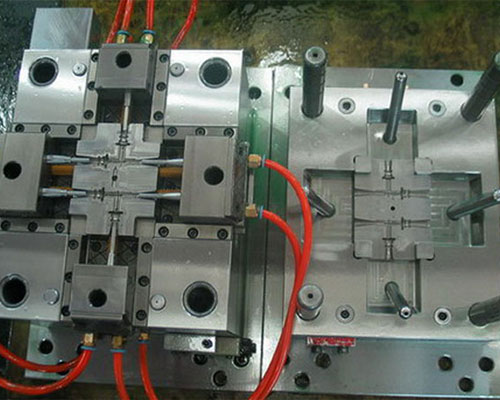

在塑料注塑模具廠家的模具加工過程中,澆口和澆口套粘在一起,很難去掉。開模時需要敲擊噴嘴,松動的可以先松開再松開,不利于提高生產效率。下面介紹塑料注塑模具廠家在模具加工遇到問題后的解決方法。注塑時澆口出料故障:解決這個問題的辦法是及時清潔門錐,提高表面光滑度花費。澆口需要采用標準件。更大的模具導致的問題:可以在一個小的表面上安裝高強度的定位鍵,通常是圓柱鍵。加工時,定模和動模的位置要對正合模,保證同心度度數、同心度和垂直度。設計時,導柱和導套都需要滿足熱處理要求。

隨著一帶一路的徐徐展開,我國同不同國家直接的合作越來越多,經濟發(fā)展也是越來越好,許多許多不同的塑料產品圍繞著我們周圍,有很多產品都是由塑料注塑模具廠家的模具加工技術來制作的。設計好的成型件與模板一體成型,通常稱為原件。與隔斷結構相比,本實用新型避免了結構緊湊、強度和剛度好、模具體積小、開框、排框、建楔等復雜工序。塑料注塑模具廠家同時要考慮的問題是模具的使用壽命,客戶是否有要求,如何滿足客戶的要求,包括注射次數。模具結構總裝圖、零件工作圖等繪制。對于成本問題,視地區(qū)、公司、設計難度等而定。

為保證塑料注塑模具廠家開模時注塑件能停留在活動件內,在冷料孔處設有拉桿。流道置于活動壓板上,便于加工。半圓截面可以直接用球頭立銑刀加工。塑料注塑模具廠家生產注塑件的表面粗糙度要求很高。在塑料注射成型過程中,ABS熔體通常來自澆口的外側,通過澆口襯套和分流道。在塑料熔體填充過程中,需要及時排除型腔內的空氣和熔體分解產生的少量氣體。模具頂出不當造成的缺陷包括充模阻力增加,導致充模困難。另外,在型腔不易排出的部分產生氣體,使少量氣體被堵在型腔的拐角處無法排出,導致塑料熔體填充不足,導致成型件缺肉的缺陷。