正規(guī)開模注塑生產的模具的分類:在模具線上,開模時產品與產品一起脫模。設計簡單,易于加工,成本低,所以更多的人使用大噴嘴系統(tǒng)工作。噴嘴模具:流道和澆口不在分型線上,通常直接在產品上,所以需要額外設計一套噴嘴分型線,設計比較復雜,加工也比較困難。通常,選擇取決于產品要求。另一種正規(guī)開模注塑生產的是熱流道模具:這種模具的結構與噴嘴的結構大致相同。較大的區(qū)別是流道是在一個或多個恒溫的熱流道板和熱噴嘴中。無冷料脫模、流道、澆注。端口直接在產品上,因此流道不需要脫模。

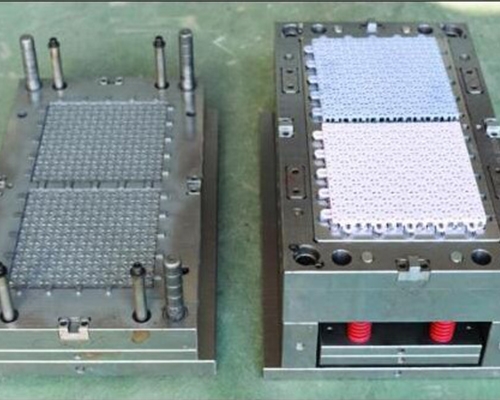

現(xiàn)代工業(yè)對開模注塑公司注塑模具的要求不僅在于精度,而且對其內在質量要求也逐漸提高,但無論是原始模具還是注塑成型技術都無法達到這些高的標準。為了符合這一要求,開模注塑公司需要開發(fā)和應用新技術。這也包括注塑模具的新技術。通常,注塑機的鎖模力與設備的模具工作臺面積成正比。當用注塑模具或塑料模具成型較大的平面塑件時,塑件的投影面積往往較大,但要求合模力較小。為了充分利用注塑機的鎖模力,應采用疊層模具。該技術可以將模具設計成兩層型腔,并在脫模時將塑件從兩個分型面頂出。

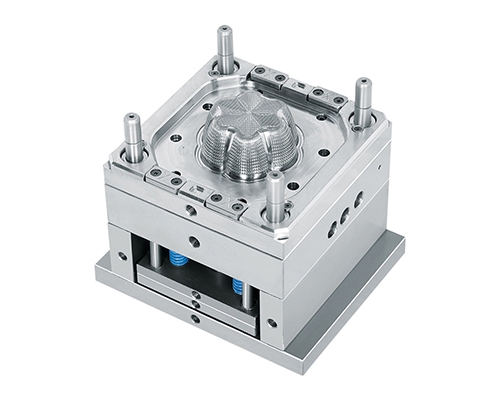

在我們開模注塑公司進行模具加工的時候,為提高生產效率,根據(jù)模具的模具應力分布不同,采用型腔和雙型腔結構,型腔對稱排列。分型面位于注塑件大的部位,這不但有利于注塑件的脫模,而且比較重要的部分是注塑件的幾何公差部分是相同的。選擇分型面以實現(xiàn)半形狀。這樣可以很好的保證注塑件的形狀公差在合理的范圍內。由于開模注塑公司生產的注塑件體積小,尺寸公差要求高,可采用整體嵌件結構,通過電火花加工直接在嵌件上加工型腔。整體刀片具有強度高、剛性好、不變形等特點。

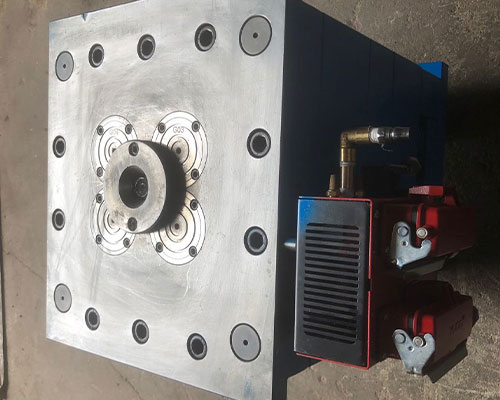

開模注塑公司生產的模具由兩部分組成:動模和定模。動模安裝在注塑機的動模板上,定模安裝在注塑機的定模板上。注射成型時,動模和定模閉合,形成澆注系統(tǒng)和型腔。開模時,動模與定模分離,取出塑料制品。為了減輕模具設計和制造的繁重工作量,開模注塑公司大多使用標準模架進行注塑模具。注塑模具在定模上的頂出機構在大多數(shù)注塑模具中,頂出裝置安裝在動模的側面,有利于頂出裝置在注塑成型開合模系統(tǒng)中的工作機器。在實際生產中,由于有些塑件受到形狀的限制,比較好的方式是將塑件留在定模一側進行成型。